3D量測|ATOS Tech News

如何知道哪個部件內部有缺陷?

馬路科技|ATOS量測部門

X射線計算機斷層掃描技術已廣泛應用於工業領域,為日用消費品、汽車及醫療器械領域等應用場合提供更多的解決方案。其可有效縮短產品研發週期,快速提供首件尺寸檢驗報告及縮短無損缺陷分析時間。

系統工作原理

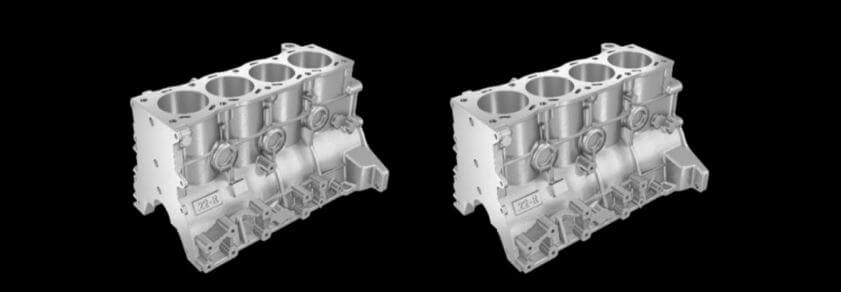

將工件放置於X射線源及探測器之間進行照射,結合高精度轉台系統可獲取更全面的投影數據,進而通過三維重建技術獲取整體數據,隨即可對工件進行快速分析、檢測及測量。

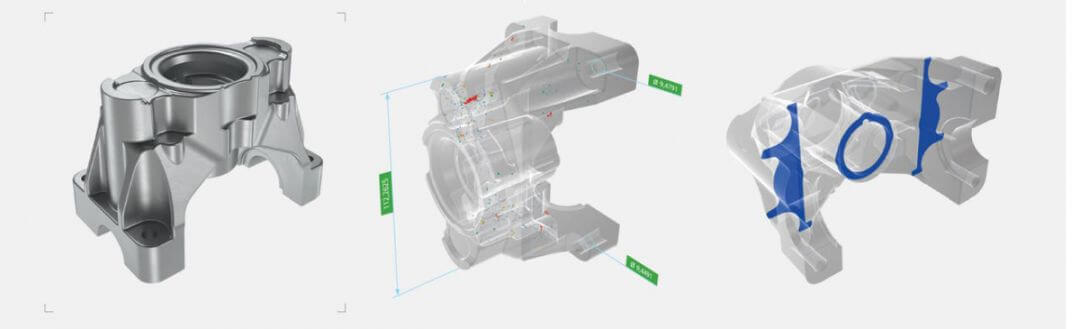

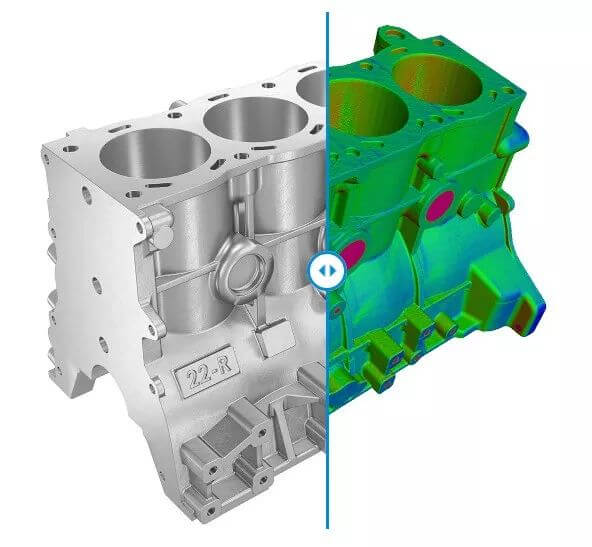

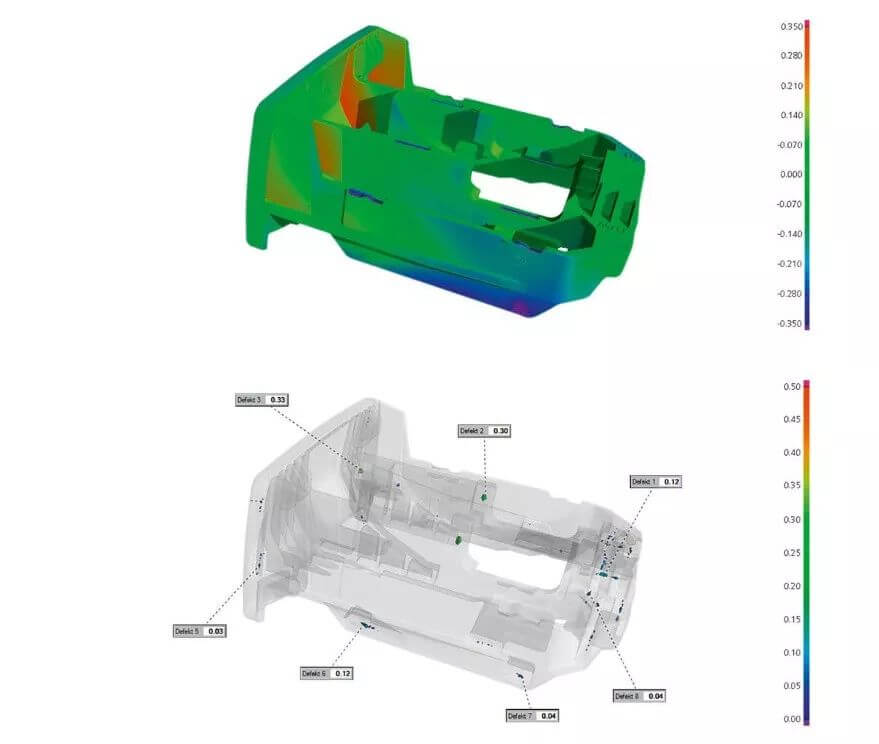

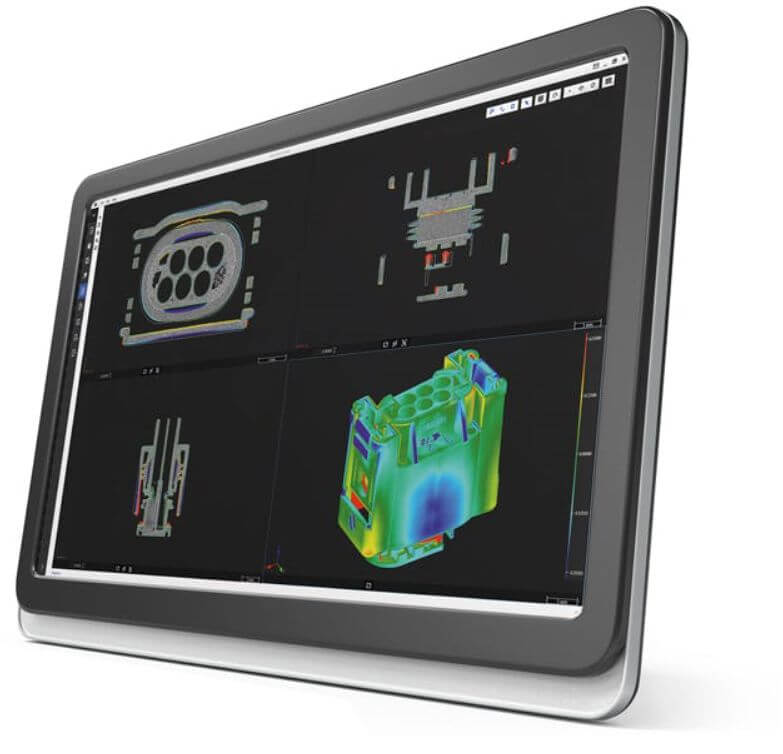

蔡司為註塑領域提供全流程解決方案—覆蓋模具開發、製程參數優化、首件檢測報告、裝配控制、生產過程控制等。無需破壞實際工件情況下生成部件三維數據的核心特點,使得X射線計算機斷層掃描技術(CT)在工件檢測方面。工件的3D圖形可顯示出包括內外幾何形狀在內的整體部件情況。此外,X射線斷層掃描系統還可對複雜工件進行高精度尺寸測量。因此無需再把部件澆注到合成樹脂裡,再逐步破壞樹脂,以進行分層測量。此X射線計算機斷層掃描技術(CT)的另一個優點在於:測量結果易解讀,與傳統的測量方法相較,用戶通過借助色差圖更能快捷而明了地識別出,工件在哪些位置與理論設計存在偏差。

多樣化材質的產品均可藉助於X射線斷層掃描技術進行測量。根據材料不同其穿透性能有所差異,X射線計算機斷層掃描(CT)系統可以對部件進行1mm~0.5m厚度的透視。特別易穿透的材質為塑料及矽膠。此測量方法特別適用於復合材料部件,原因在於X射線可以使材料內部的玻纖可視化。測量過程所需時間不同,這要視對分辨率的具體要求而定。採用快速測量模式約5分鐘起之後,即可獲取相關數據結果。但掃描時間越長,相應信息獲取也更多。例如,在醫療器械行業則需要有各個具體細節。重要的一點便是,系統可識別出數微米的偏差,產品內部近乎所有的細節。

注塑製品與壓鑄件因材料及工藝參數(如收縮等)的不同,通常會與理論設計模型存在一定的差異性。因此,模具修正流程往往涉及一個甚至多達十個重複步驟。X射線斷層掃描技術可有效降低此循環週期時間,極大縮短開發時間:蔡司ZRE逆向工程軟件對此可以提供獨特的“模具修正”功能。由此,製造廠商不僅可以測得實際外形偏差,更可通過“鏡像”反變形相關偏差數據。由此可獲取注塑的收縮尺寸並將此類測量值納入到模具修正過程中。所生成的數據可直接用作刀具二次加工的設定值。由於模具修正工作量顯著下降,因此產品得以更快上市,據用戶調查,此方面的節省潛力高達50%至70%。

在塑料齒輪檢測方面,X射線斷層掃描技術(CT)更是一種高效的解決方案。總體而言,塑料齒輪與金屬齒輪之測量要求類似,均需測量同樣的齒輪參數,主要的區別只在於塑料齒輪的各個齒均須檢測。

其先進性之一在於操作簡捷,僅需輸入四個數據:齒數、模數、螺旋角及壓力角,即可快速生成測量程序。此外,最多可提供1000個起的檢測數值。

X射線計算機斷層掃描技術(CT)使得測量及檢驗流程自動化,測量結果形象化,一台設備解決多樣化的疑難問題。特別對於輕量化材料的檢測,該方法更有著全新的前景。通過借助於METROTOM 型 X射線計算機斷層掃描(CT)系統,用戶不僅可以實現坐標測量機的功能,同時也可滿足多樣化無損檢驗要求。

作者資訊