3D列印|3DP Tech News

金屬3D列印和Cimatron模具軟使模具鑲件冷卻大大減少

若注塑冷卻循環過程中的溫度變化較大,會導致零部件翹曲的風險大大增加。對傳統方式設計和製造的注塑汽車管道進行測試時會在整個測試過程中產生132˚C的溫度波動,B&J Specialty 公司因此向其客戶推薦使用異型冷卻注塑鑲件,以便實現更為均衡的冷卻。

為實現該目標,B&J Specialty的工程師使用了3D Systems的Cimatron®軟體來進行模具設計,內部冷卻水路根據零部件的表面隨形設計。為了生產出複雜精準的內部冷卻水路,他們採用了3D金屬列印製造設備ProX® DMP 300進行3D列印。

全新的異型冷卻模具鑲件在冷卻過程中將溫度變化降低到了18˚C,且將模具收縮循環時間從1分鐘降到了40秒,整體生產效率提高了30%。

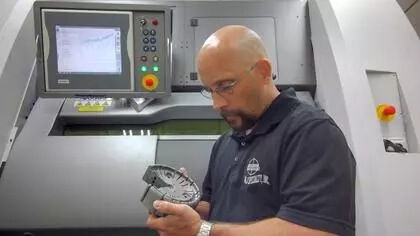

根據Jarod Rauch的說法,ProX® DMP 300 可將公差控制在英寸三千分之一到四千分之一

次優冷卻水路導致較大的溫度變化

異型冷卻模具利用現代技術解決了存在已久的問題。許多注塑件都是曲面, 但用於創造冷卻水路的鑽孔卻只能鑽出直線。在大多數情形下,這就意味著冷卻水路無法與零部件的幾何特徵相匹配。傳統方式製造的冷卻直線必須繞過零部件的最外層,以避免對模具型腔產生干擾,這就意味著靠近零部件中心越近的部分通常離最近的冷卻水路較遠。因此,經常會在冷卻過程的一開始就導致零部件上出現明顯的溫度變化。

B&J Specialty 對汽車管道進行了重新設計,以便增加冷卻效率,其特點是具有多個不規則曲面。在原始模具設計過程中,是通過一個中心和定子塊鑽出冷卻直線,以便調整模具的幾何特徵,允許一定程度的翹曲。而對於不規則形狀的管道而言,管道的幾大重要特徵都與冷卻水路無關,因為存在著直線通道的限制。由此產生的溫度變化會產生殘餘應力,導致零部件在冷卻的時候變得彎曲。

過去,零部件製造商們常會延長冷卻循環週期來解決這個問題,以確保將零部件從模具上卸下之前使零部件完全固化,並對鑲件進行調整以便允許一定程度的翹曲。這種方法存在的問題是延長冷卻循環週期會降低生產效率,增加零部件製造成本。

根據Jarod Rauch的說法,ProX® DMP 300 可將公差控制在英寸三千分之一到四千分之一

借助異型冷卻水路改進模具

根據Jarod Rauch(B&J Specialty 公司的訊息技術和3D列印經理)的說法,汽車管道是改進版異型冷卻設計的一個很好的應用實例,可以提高零部件的質量,減少報廢率,縮短冷卻循環週期。

B&J Specialty向一個客戶(汽車供應商)提出了這個解決方案,該客戶答應對新方法進行測試。得到了原始幾何數據的CAD文件後,B&J Specialty公司工程師使用3D Systems的Cimatron模具設計軟體開始了設計工作。

Rauch稱B&J Specialty是在研究異型冷卻在金屬3D列印機上的應用時接觸的Cimatron軟體。 “我們看到對方提供了一個完整的端到端解決方案,包括模具設計軟體、3D列印建模準備軟體和3D列印機,正是這一點讓我對這個解決方案非常滿意,”Rauch說道。

與Cimatron合作後,B&J Specialty公司工程師放棄了原來的直線冷卻水路,並用異型冷卻水路取代,水路與零部件表面的距離保持恆定。採用金屬3D列印技術進行最終的模俱生產使得工程師能夠設計複雜的冷卻水路,同時截面和接口表面的質量得到了改善。

此類功能確保了湍流,進一步增加了從模具傳遞到冷卻劑上的熱量,使得冷卻效率更高。能夠更高效地進行模具冷卻後,就降低了零部件的缺陷率(比如翹曲和縮痕),確保了零部件的質量。這種方法降低了校正、試錯率和抽樣率,生產的零部件質量更高,為模具製造商和運營商節約了大量的時間和金錢。

通過精確的模擬仿真設定期望值

B&J Specialty公司工程師隨後使用了3DXpert™金屬增材製造軟體進行模具鑲件的設計,為生產做準備。他們導入零部件的數據,優化幾何特徵數據,計算掃描路徑,佈局3D列印構建平台,並將數據直接從3DXpert軟體發送到的3D Systems ProX DMP 300 金屬3D列印機。

ProX DMP 300採用高精度的雷射頭,使用3D Systems LaserForm®材料。對於汽車管道模具,B&J Specialty公司使用了馬氏體時效鋼材料。

“ProX DMP 300在製造異型冷卻水路方面表現很棒,因為其精度非常高,”Rauch說道。 “我們可允許三千分之一到四千分之一的公差。”3D Systems的直接金屬列印(DMP)專利技術使得我們能夠使用更小的材料顆粒製造出最為精細的細節和最薄的壁厚。最終可實現零部件表面粗糙度5μm(200Ra微英寸),並且不需要太多的後處理。

B&J Specialty公司使用異型冷卻水路,借助直接3D金屬列印將生產效率提高30%

生產效率大大提高

列印完成後,B&J Specialty公司使用藍光3D掃描儀將鑲件掃描到 Geomagic® Control X™檢測計量軟體,將網格覆蓋在設計好的幾何體上,對金屬3D列印模具鑲件進行驗證。隨後將鑲件寄給汽車供應商,供應商再將鑲件安裝到鑄模機上。

Rauch表示:“基準測試結果顯示異型水路使得冷卻過程更為均衡,因此縮短了冷卻循環時間,將生產效率提高了30%。由於異型冷卻使得冷卻循環時間縮短,因而降低了注塑壓力,導致模具壽命大幅度提高,反過來又降低了分模線的磨損,減少了模具的複雜細節。”

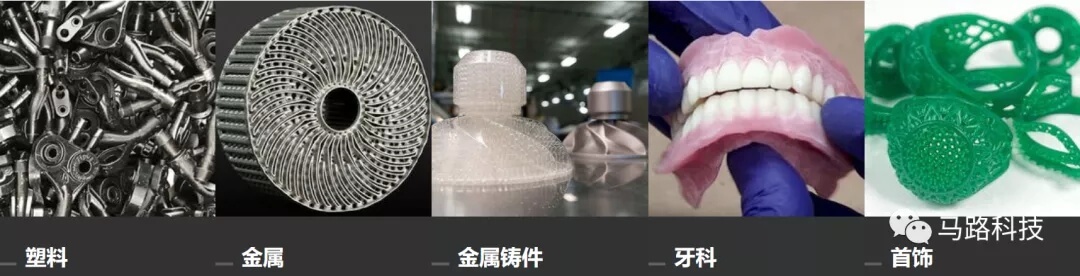

馬路科技提供全面的3D產品和服務,包括3D列印機、列印材料、軟體等,我們給您一體化解決方案。

作者資訊