使用 ARAMIS 進行動態3D檢驗

不僅僅是更安全

歐盟決定,到2035年,新上市的汽車必須配備電力驅動系統,歐洲正朝著更可持續的交通方式邁出重要的一步。隨之而來的創新壓力是汽車製造商及其供應商面臨的一大品質保證挑戰。光學三維測量技術已經可以解決安全相關材料和部件測試過程中的各種測量任務。

深入專訪內部

Dr. Oliver Witzel

產品經理

隨著新技術的不斷湧現,安全問題變得越來越重要。ARAMIS 如何幫助研發專家評估和改進電動汽車的安全性?

能否舉一個電動汽車領域的例子?

關於電動汽車,電池模塊在處理安全問題時至關重要。目前,我們正在使用 ARAMIS SRX 高速系統來研究電池外殼的剛性。該參數是評估其保護高壓電池免受損壞的能力的關鍵因素。在碰撞測試期間,該系統以每秒高達 1,000 個測量值的測量速度捕捉組件的變形行為。它能對每個變形的電池模塊進行精確分析。當然,碰撞測試只是 ARAMIS 眾多潛在應用中的一個。

還有其他相關的電池模塊測試嗎?

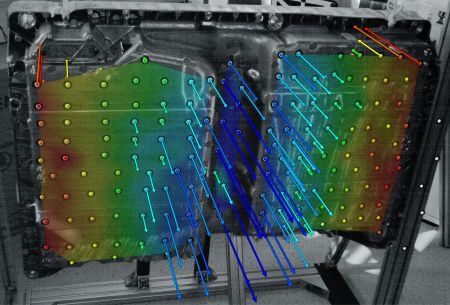

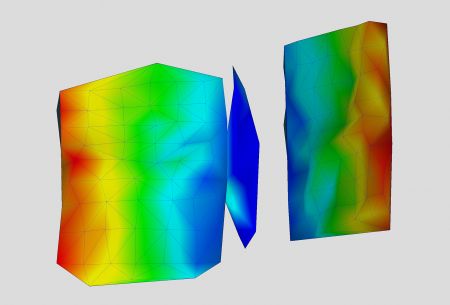

高壓電池及其外殼在生產、運輸甚至電動汽車運行過程中都會受到振動的影響。它們會干擾整個電池模塊的功能。因此,振動會對電池單元在外殼中的位置產生負面影響,從而影響電機的功率輸出和整個系統的效率。這就是 ARAMIS 產品系列傳感器的作用所在,它可以確定外殼的固有頻率,並確定工作撓度形狀。有了這些測量結果,您就可以優化電動汽車中最重要和最大的部件之一。

隨著系統複雜性的增加,材料和部件測試要求是否會更加嚴格?

當然會。在產品創新競爭中,材料的選擇,尤其是組件之間的順暢互動是決定性因素。測試越來越小的組件對工程設計來說是一項重大挑戰,而我們的新型 ARAMIS 可調式 24M 傳感器就能應對這一挑戰。該系統配備兩台高分辨率 2400 萬像素相機,幀速率為 100 fps,特別適合對微小的表面變化進行全場分析。例如,在電子元件測試中,這一功能對於確定熱膨脹係數和分析熱負荷引起的翹曲至關重要。