3D量測|FARO Tech News

FARO三次元量測解決車門滲水問題

出現問題時製造商們都可以知道。而找出問題的原因往往是一個複雜的過程。調查確認過程花費時間,金錢和資源。即便問題最終得到確診,為了改正而做大量調整又是另一個階段了。生產出的部件總是不同於設計部件,或不同於其該有的性狀,或同過去的不一樣,但這種不同有多少,發生在哪裡,哪個方向呢?對於一個主要汽車生產商,確認車門總成的洩漏原因是首要的。

PolyWorks在不到1小時的時間內給予了答案。

調查過程描述

某汽車製造商最近經歷了一個問題,屬於那些不可避免的製造環節問題。他們正遭遇其生產和裝配的某乘客艙車門密封條對齊方式的變更。很顯然,在轎車生產的某 特定環節,這些所製造的車還是理想的,車門和密封條同車身其他部位對齊的天衣無縫。然而,在下游環節下線的車在進行測試階段發現滲水。首要的任務是確定水是從哪裡滲出的,更複雜的分析則是關於門框同車身之間的位置關係。找出這兩點同那些不洩漏的車子之間的區別,包括差別多大,發生在哪裡,哪個方向上?

若生產過程中有一批汽車總成沒有洩漏問題,而其他經過後階段生產的發生了洩漏,那麼前後階段總成的結構必然有些差別。那些問題車門框總成同「好的車」之間 的區別在哪裡呢?為了知道生產中該做哪些改進,客戶需要將此類差異定量化。「好車門總成」和「壞車門總成」間的關係和變更有待評估。得益於當前的雷射3D掃瞄技術和PolyWorks軟件,客戶在數小事內就獲得了一份詳細的比較分析報告。

FARO三次元量測獲取數據

為了快速而高效的採集到產品表面的數據信息,掃瞄和檢測公司的專家使用了一款安裝在鉸接臂上的雷射掃瞄儀。一款高質量的掃瞄儀。這就產生了部件真實,詳細 的3D表徵,過量的數據將被轉換成有用的信息。掃瞄頭從可攜式CMM中得到3D基準,這裡使用的CMM是Platinum FaroArm,依不同的尺寸FARO三次元量測系統的可重複性範圍在±0.0051mm以內。FARO三次元量測系統和雷射掃瞄頭由承重三角架支持,挪到現場,所以 硬件可以方便地移到問題車門附近。

對每輛車採集相關的表面數據僅需幾分鐘。對「洩漏車」和「好車」採用同樣的掃瞄方式。從窗框和門框上移走所有的外飾,僅露出後階段生產的結構鋼部件。門在整個數據採集過程始終是關閉的,同洩漏密封條相關的區域用雷射3D掃瞄。雷射在部件表面移動,每秒鐘採集幾萬個3D數據點,隨之產生的表面立刻在電腦螢幕上顯現。 點雲表面實時顯現的功能意味著在測量的同時,可以辨識哪些區域被遺漏或需要進一步掃瞄,從而引導掃瞄工作。

PolyWorks的工作流程

一旦採集完掃瞄數據,分析的後處理階段就開始了。利用PolyWorks,掃瞄和檢測公司的專家們將「洩漏」車同「好」車的掃瞄數據進行虛擬對齊,然後進行進一步測量和比較分析。而執行比較分析之前,在PolyWorks中還得做一系列點雲操作。

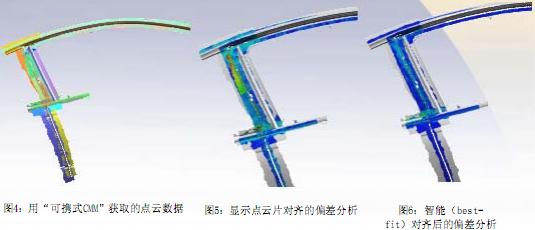

1.對掃瞄片體的精對齊

在數據獲取階段獲得了多個掃瞄片體。用鉸接臂的自身對齊技術每個掃瞄片體可以自動對齊,這種技術對3D掃瞄頭的位置變動提供空間基準。大多數由掃瞄頭獲得 的點雲都會疊加到其他點雲之上,這些點雲同樣已經被前幾次掃瞄計入而疊加其上。所以部件的某些部分會多次被掃瞄。這些多層數據區域被稱之為重疊區域。

為進一步對齊來自可攜式CMM的點雲,PolyWorks IMAlign模塊利用這些重疊區域重新對齊掃瞄片體。首先對對齊的點雲做了偏差分析。PolyWorks自動計算了重疊層間的平均距離並用不同的顏色代 表偏差值。用戶一眼就能分辨出哪些掃瞄片體超出了公差而需要通過再對齊來改進。

然後,用 PolyWorks的智能(best-fit)對齊技術進行重新對齊。為防止同一相鄰區域的片體間的「滑移」,對每個掃瞄片自動設置了八個控制點來約束它 的自由度。這一特點使PolyWorks有別於其他對齊軟件,因為其他軟件在對齊掃瞄數據時經常發生滑移問題。執行了帶約束的智能對齊之後,軟件計算了新 的偏差並以彩虹圖顯示。圖6顯示所有的掃瞄片相互間都完美地對齊了,目前都處於公差值內。

最後一步是生成一個單層的點雲模型,採用PolyWorks的「減少重疊」技術智能地平均重疊區域的掃瞄數據。這樣的點雲模型可以轉換成曲面用來進一步分析諸如門和門間的差別。

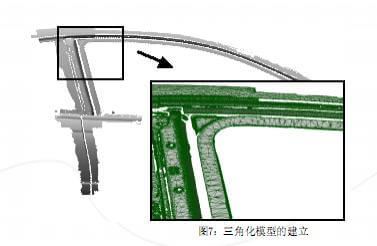

2.建立三角化模型

為了比較「好的」和「壞的」門框總成的表面,掃瞄和檢測公司需要將點雲數據轉換成某種類似曲

面的形式。PolyWorks瞬間就將點雲數據從千萬個點轉換成三角化網格。軟件將每個點作為其構建的百萬個三角形的節點。

為了精確的描述掃瞄物體的不同形狀,PolyWorks依據用戶規定的公差值,在車身表面較平坦的區域構建較少的三角形,而在形狀複雜的區域構建更多的三角形。轉換前要設定「最近點」和「搜索距離」這些參數,從而建立三角化曲面,並最大程度地減少掃瞄儀噪音點。

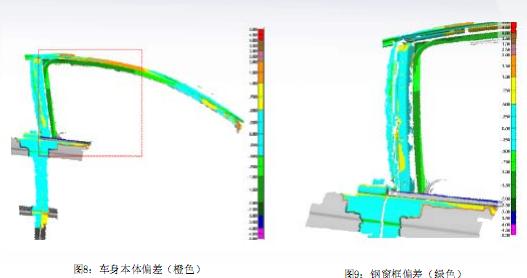

3.門和門的比較

使用複雜的系列「最小平方」數學法和表面分析法,剛剛三角化並優化的兩個雷射3D掃瞄數據相互置於其上,並用PolyWorks的智能對齊技術對齊。 PolyWorks隨後以彩色分佈形式顯示兩個總成間的偏差。產生的彩色偏差圖提供了簡單的區分模式用來辨識發生洩漏的「壞」車門同「好」車門間的關係。 車門B柱和以下部分顯示的淺綠色表明兩組車門間的偏差在±0.5 mm之內。其他區域,像焊到門上的鋼窗框部分,顯示的綠色表明偏差在±1-2mm以內。最後,位於車身本體的橙色表明偏差在±1-2mm以內(圖 8-9)。換句話說,當兩輛車的B柱對齊到0.5mm偏差以內,洩漏車的窗框將位於不漏車窗框以下0.5mm和2mm間的距離,這個距離足以使水穿透。

解決方案

掃瞄和檢測公司的工程師們發現,改動決定門框位置的焊點比調節車身本體要簡單的多。調節窗框同車門裝配處的焊點,使窗框位置(同不洩漏車門比較)不再那麼低。

從調查獲取的結論主要集中在客戶關注的汽車窗框部位,尤其是窗框同車門總成主體的銲接方式。進行銲接方式的適當調整以確保窗框不再位於偏離理想位置過裡面,此理想位置即初始CAD設計中描述的位置。

FARO三次元量測系統和MMZ70雷射掃瞄頭的精度和靈活性,加之世界一流的PolyWorks軟件,使這家汽車製造商能完成以下任務:

> 快速辨識洩漏問題的根源。

> 精確測量「壞」車門總成和「好」車門總成間的物理偏差(偏差多少,發生在哪,在哪個方向)。

> 通過調整窗框同門裝配處的銲接方式來改進裝配過程。

> 在不到1小時的時間內執行整個檢測過程。

作者資訊