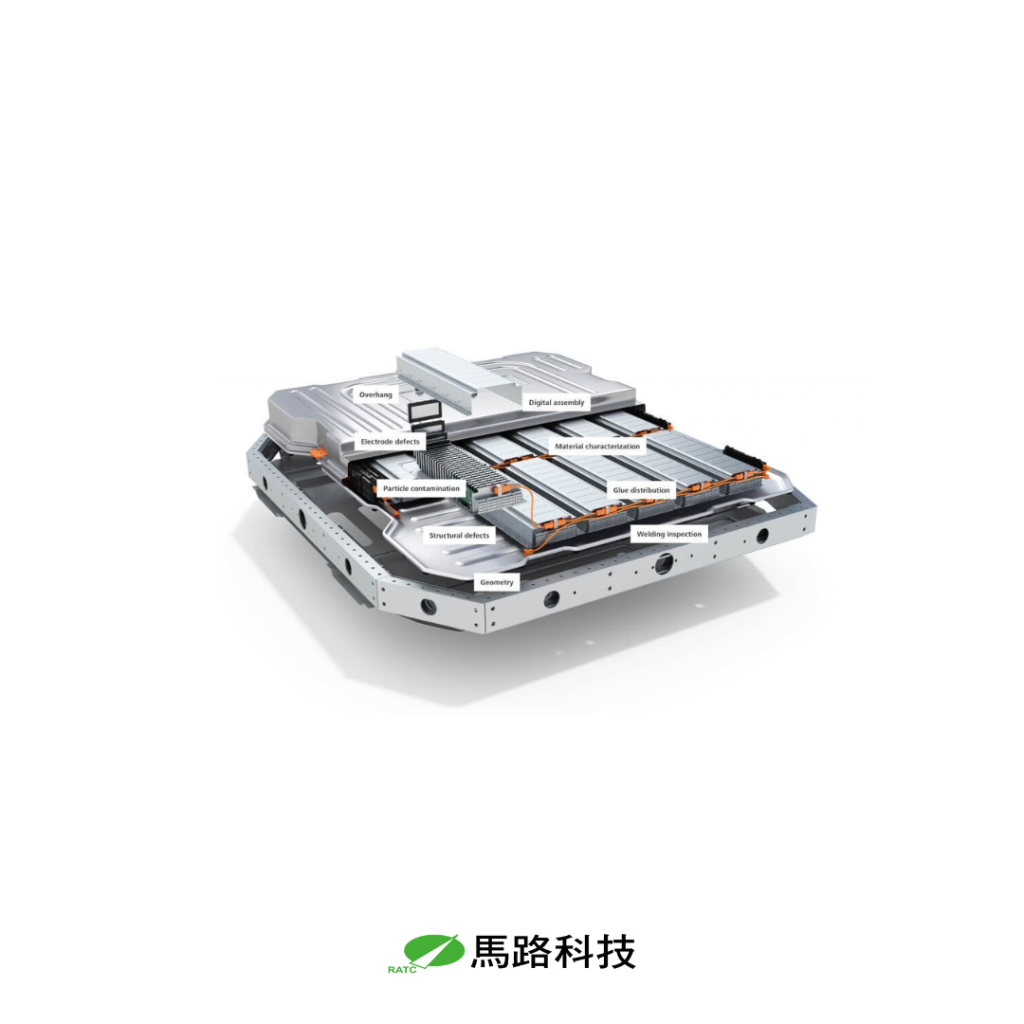

從品質量測到製程優化,CT(X-Ray 三維量測)成為電動車製程中的重要角色

隨著電動車(EV)與新能源車(NEV)市場快速成長,車用零組件的品質、安全性與一致性成為整車廠與 Tier 1 供應鏈最關注的核心議題。其中,電池、馬達、功率模組與結構件等關鍵零組件,其內部品質已無法僅依賴傳統外觀或破壞式檢測方式來確認。

在此背景下,工業電腦斷層掃描(Industrial CT)逐漸成為電動車產業中不可或缺的非破壞式檢測(NDT)與量測工具,並在研發、試產到量產階段扮演關鍵角色

什麼是 CT 量測技術?

結合 X ray 穿透 與 CT 重建演算法,可以在不拆解、不切割零件的前提下,看清楚工件「裡面發生了什麼事」,並直接產出可量測的 3D 數位模型。

為何電動車產業需要 CT 量測技術?

相較於傳統燃油車,電動車的核心零組件具有以下特性:

- 結構複雜、內部組成精密

- 對安全性要求極高(尤其是電池系統)

- 製程容錯空間小,微小缺陷即可能導致失效

CT 技術透過 X-ray 掃描與 3D 重建,可在不破壞產品的前提下,完整呈現零件內部結構,使工程人員能夠「看見裡面」,而非僅依賴推測或抽樣破壞測試。

CT 掃描 在電動車產業中的主要應用場景

電池與電芯品質檢測,在鋰電池與電池模組製造中,CT掃描常被應用於檢查:

- 電芯內部是否有金屬異物或顆粒污染

- 極片排列是否偏移、翻折或對齊不良

- 焊接區域是否存在孔隙或結構缺陷

這些問題若未被及早發現,可能導致電池性能下降,甚至產生安全風險。透過 CT 檢測,可在試產或量產初期即進行風險控管

車用結構件與鑄件檢查:電動車大量使用鋁合金壓鑄件與結構件,例如馬達殼體、電池托盤與支架。CT 可用於檢測:

- 內部孔隙(Porosity)

- 裂紋、縮孔或鑄造不良

- 結構厚度與內部幾何形狀

協助製造商確認結構強度是否符合設計與安全需求

尺寸量測與組裝驗證:除了缺陷檢測,工業 CT 亦可進行內外部尺寸量測,包含:

- 內部結構尺寸

- 組裝間隙與干涉檢查

- 多零件組裝後的實際狀態驗證

這對於高精度組裝與設計驗證(Design Verification)尤為重要

CT 在製造流程中的角色定位

在實際製造流程中,CT 並非只用於「出問題時才檢查」,而是可依需求導入不同階段:

- 研發階段:設計驗證、結構分析

- 試產階段:製程穩定性確認、缺陷來源分析

- 量產階段:抽檢、品質監控與失效分析

透過 CT 技術,企業可建立更完整的品質回饋機制,降低重工與報廢風險。

馬路科技在 CT 量測應用中的角色

作為工業量測與檢測解決方案供應商,馬路科技將工業 CT 設備及技術導入台灣製造業,協助客戶實際解決製程問題

馬路科技提供的 CT 相關解決方案,涵蓋:

- 電池與模組應用

- 車用結構件與精密零組件內部分析

- 尺寸量測、缺陷檢測與失效分析整合

不僅提供設備本身,更協助製造端理解「CT 能解決什麼問題」,並依實際應用情境進行規劃與導入。

CT量測對台灣製造業的實際價值

對台灣電動車供應鏈與製造業者而言,導入 CT 技術可帶來以下效益:

- 提升產品安全性與可靠度

- 降低製程不良率與品質風險

- 加快問題定位與改善速度

- 強化與國際車廠、Tier 1 客戶的品質溝通能力

在高標準、高競爭的電動車產業中,CT 已逐漸從「高階檢測工具」轉變為品質管理與製程優化的關鍵基礎設備。

CT量測是電動車產業不可或缺的品質關鍵

隨著電動車技術持續發展,零組件結構愈趨複雜,傳統檢測方式已難以全面掌握品質風險。工業 CT 以其非破壞、可視化與高解析度的特性,成為電動車產業中連結設計、製造與品質的重要橋樑,透過專業導入與應用規劃,CT 技術不單只是檢測,而是協助台灣製造業提升競爭力的關鍵工具。